Lösungen für die Industrie

INDUTRAX in der Produktion

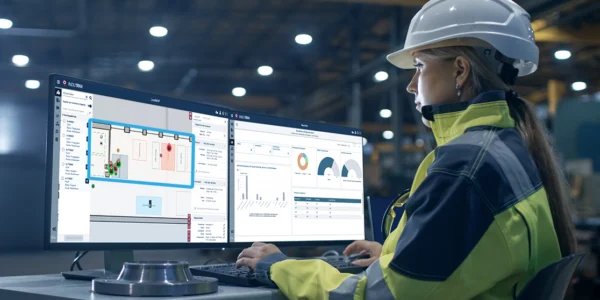

Der Einsatz unserer Software in der Produktion

Pufferbestände reduzieren, unnötige Wege und Suchzeiten abschaffen, Fehler schon in der Entstehung vermeiden: Unsere Software verschafft Ihnen effizienteren Durchsatz und reibungslose Produktionsprozesse. Treffen Sie Entscheidungen fundiert datenbasiert und verbessern Sie Ihre Abläufe kontinuierlich – und das mit nutzerfreundlichen Oberflächen und mobilen Apps.

Direkt am Auftrag: dynamische, papierlose Auftragsinformationen

- Echtzeit-Visualisierung von Objektinformationen auf E-Labels für Transparenz über Zustände in der Produktion

- Individuell definierte Designs und Dateninhalte

- Prozessbasierte Aktualisierung der E-Ink Displays

- Integration von Pick-To-Light zur Indikation von Handlungsbedarfen

- >Rückmeldungen und Bestätigung von Anweisungen per Knopfdruck zur Indikation von Handlungsbedarfen

Lesen Sie unser 1 × 1 der Zeitgewinnung in der Logistik!

Automatisches Erfassen von Umlaufbestand: Tracking Work-In-Progress

- Dynamische Ermittlung des Zustands des Wertstroms

- Echtzeit-Anzeige der Aufenthaltsorte von Material, Bauteilen, Baugruppen, Halbfertig- und Fertigprodukten

- Automatisches Mapping von Aufenthaltsorten zu wertschöpfenden und nicht-wertschöpfenden Prozessschritten belegbare Wertstromanalyse

- Regeln für das automatische Buchen von Start und Ende eines Prozessschrittes im Produktionsleitsystem

Prozessüberwachung und Prozesskontrolle: Fehler in Echtzeit bemerken, Buchungen automatisieren

- Aufträge aus Manufacturing Execution System (MES) und Enterprise Resource Planning (ERP) automatisch synchronisieren

- Einzelaufträge oder Auftragslose in einer Auftragshierarchie verwalten

- Automatisch buchen, z. B. beim Abstellen eines Auftrags mit Qualitätsproblem oder beim Transport eines Auftrags in den Versandbereich

- Automatisches Tracking der Verweilzeiten in Pufferbereichen und in Prozessschritten

- Abgleich Prozessplan und Prozessablauf

- Regeln zur automatischen Benachrichtigung bei Verzögerungen

- Auswirkungen von Umplanungen auf das gesamte Produktionsgeschehen besser abschätzen

Ist hier schon ein Anwendungsfall für Sie dabei?

Kontinuierlicher Verbesserungsprozess

So adressieren Sie Bottlenecks (fehleranfällige Prozessschritte), optimieren die Prozessplanung und steigern Effizienz und Durchsatz. Und das kontinuierlich für immer weitere Verbesserungen.

- Datengetriebene Prozesshistorien für belegbare Wertstromanalysen für konkrete Verbesserungsmaßnahmen

- Zuverlässige Bewegungshistorien der realen Geschehnisse auf dem Firmengelände

- Offene Speicherung für einfachen Zugriff mit Business Analytics oder Process Mining Tools

- Diverse Reports und Key Performance Indicators (KPI) mit kartenbasierten Visualisierungen

Wollen Sie unsere Software live erleben?

Werkzeuge und Fertigungshilfsmittel: gegen Schwund und Unordnung

- Echtzeit-Visualisierung von Objektpositionen in Karten für Transparenz über die Aufenthaltsorte auf dem Globus, auf dem Firmengelände und innerhalb von Hallen

- Individuell definierte Suchkriterien und Ergebnisanzeige in Listenform (z. B. Prüfmittel in der Nacharbeit mit Angabe von fälliger Zertifizierung)

- Vorzeitiges Erkennen von Engpässen oder Überkapazitäten benötigter Hilfsmittel

- Transparentes Nachvollziehen,wann, wo und an welchem Produkt ein Werkzeug eingesetzt wurde